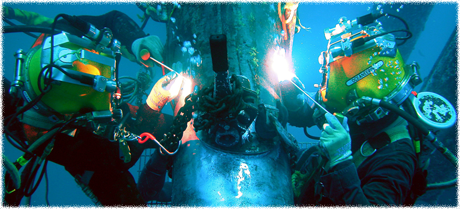

جوشکاری زیر آب از زمان جنگ جهانی دوم هنگامی که کشتیهای خسارت دیده باید سریعاً در آب تعمیر میشدند به وجود آمد. بیرون آوردن کشتی برای تعمیر کردن آن، هم اکنون هم بسیار هزینه بر است و صرفه اقتصادی ندارد.

بسیاری از مردم جوشکاری زیر آب را بسیار عجیب میدانند، چون ماهیت جوشکاری را از آتش میدانند.

ولی جوشکاری ماهیت قوس الکتریکی دارد و روشن شدن آن زیر آب کار عجیبی نیست. برای جوشکاری در خشکی، هوا یونیزه میشود و در آب، بخار آب یونیزه میشود.

در کارهای تولیدی که در زیر آب انجام میپذیرد، جوشکاری زیر آبی یک ابزار مهم و کلیدی به شمار میآید. سازه های فراساحلی از قبیل دکلهای حفاری چاههای نفت، خطوط لوله و سکوهای ویژهای که در آبها احداث میشوند، در سالهای اخیر به طرز چشمگیری در حال افزایشاند. بعضی از این سازهها نواقصی را در عناصر تشکیل دهنده یا حوادث غیر مترقبه از قبیل طوفان تجربه خواهند کرد. در این میان هر گونه روش بازسازی و مرمت در این سازهها مستلزم استفاده از جوشکاری زیر آبی است. جوشکاری زیر آب با صنعت نفت و گاز گره خوردهاست.

به دلیل دمای بسیار بالای ایجاد شده و همچنین فرآیند الکترولیز آب در جوشکاری و برشکاری زیر آب با برق، هیدروژن و اکسیژن آب از حالت مایع به حالت گاز تبدیل میشود.

چنانچه قبل از انجام عملیات برش و جوش تمهیداتی برای جلوگیری از افزایش این گازها صورت نپذیرد، با تجمع این گازها و قرار گرفتن در معرض دمای حاصل از عملیات برش یا جوش قطعاً غواص دچار صدمات ناشی از انفجار خواهد شد و بسته به میزان گاز جمع شده و فاصله غواص از محل تجمع گاز این صدمات میتواند از پاره شدن پرده گوش تا صدمات جدیتر و حتی مرگ غواص را در پی داشته باشد.

انواع جوشکاری زیر آب

جوشکاری زیر آب از نظر محیط اطراف جوش به دو دسته جوشکاری در حالت مرطوب و جوشکاری در حالت خشک تقسیم میشود. مهمترین فرایندهای جوشکاری که در حالت مرطوب مورد استفاده قرار میگیرند شامل جوشکاری قوسی با الکترود دستی، جوشکاری قوسی با گاز محافظ، جوشکاری اصطکاکی، جوشکاری قوس پلاسما، جوشکاری زائدهای، جوشکاری انفجاری، جوشکاری قوس با الکترود توپودری (FCAW) و جوشکاری ترمیت است.

جوشکاری مرطوب

نام جوشکاری مرطوب حاکی از آن است که جوشکاری که در زیر آب صورت میپذیرد، مستقیم در معرض محیط مرطوب قرار دارد. در این روش از جوشکاری، از نوعی الکترود ویژه استفاده میشود و جوشکاری به صورت دستی، درست همانند جوشکاری فضای بیرون آب انجام میشود. روش جوشکاری زیر آب مرطوب معمولاً نوعی از روش جوشکاری قوسی با الکترود فلزی و گاز نجیب یا SMAW است که از الکترودهای ضد آب استفاده میکند. فرایندهای جوشکاری دیگری که ممکن است استفاده شوند شامل جوشکاری قوسی با الکترود پوششدار و جوشکاری اصطکاکی است. در هر یک از موارد، منبع تغذیه جوشکاری به وسیله کابل و شیلنگ به تجهیزات جوشکاری متصل است. این فرایند به دلیل ترک خوردگی ناشی از هیدروژن به ویژه در عمق بیشتر ، محدود به فولادهای کم کربن است.

آزادی عملی که جوشکار هنگام جوشکاری از این روش دارد، جوشکاری مرطوب را مؤثرتر و مقرون به صرفه کرده است. منبع تغذیه جوشکاری، روی سطح مستقر شده و توسط کابلها و شیلنگها به غواص یا جوشکار متصل میشود.

در این روش از جریان مستقیم همراه الکترود منفی و نیز از نگهدارنده الکترود ویژهای که در برابر آب عایق هستند استفاده میشود. نگهدارندههای الکترود جوشکاری که در زیر آب به کار گرفته میشوند از یک سر خمیده برای گرفتن الکترود و نگه داشتن آن در خود بهره میبرند و ظرفیت پذیرش دو نوع الکترود را دارند.

مزایای جوشکاری مرطوب

- چند کاره بودن و داشتن هزینه کمتر در جوشکاری مرطوب باعث شده که میل و اشتیاق بیشتری به این روش وجود داشته باشد.

- برخورداری از سرعت مناسب در هنگام اجرای طرح از دیگر مزایای این روش است.

- در مقایسه با جوشکاری خشک هزینه کمتری دارد.

- در این روش جوشکار میتواند به قسمتهایی از سازههای فرا ساحلی دسترسی داشته باشد که با استفاده از روشهای دیگر قابل جوشکاری نیست.

- احتیاج به هیچ نوع محصور سازی نبوده و بنابراین زمانی نیز برای آن تلف نخواهد شد.

- تجهیزات و دستگاههای استاندارد مرسوم به آسانی قابل استفاده است.

- به وسایل زیادی هم برای انجام جوشکاری مورد نیاز نیست.

معایب جوشکاری مرطوب

اگر چه جوشکاری مرطوب کاربرد گستردهای پیدا کرده ولی همچنان از وجود نواقصی رنج میبرد. از آن جمله میتوان به موارد زیر اشاره کرد.

- آبدیدگی سریع فلز جوشکاری: دلیل این آبدیدگی آبی است که در اطراف آن وجود دارد. اگرچه آبدیدگی نیروی تنش پذیری را در جوشکاری افزایش میدهد ولی میزان کش پذیری و موثر بودن جوش را کاهش داده، سختی آن را بالا میبرد.

- تولید زیاد هیدروژن: حجم بسیار زیادی از هیدروژن در منطقه جوشکاری ایجاد میشود که بر اثر تفکیک بخار آب در منطقه قوس به وجود آمده است. هیدروژن موجود در محیط تحت تاثیر گرما در فلز جوشکاری حل میشود که باعث ایجاد ترک خوردگی و شکافهای میکروسکوپیک میشود.

- آثار منفی جوشکاری مرطوب شامل ترک خوردگی هیدروژنی: افت شدید دما که باعث تغییرات ساختاری و متالورژیکی است. اکسیژن با عناصر آلیاژی ترکیب میشود و اکسید این آلیاژها در آب حل میشوند.

- از دیگر معایب آن دیدپذیری کم است. گاهی اوقات جوشکار نمیتواند به درستی منطقه مورد نظر را جوش دهد.

نحوه عملکرد جوشکاری مرطوب

پروسهی جوشکاری مرطوب در زیر آب طی مراحل زیر صورت میپذیرد.

قطعه کاری که قرار است جوش داده شود به یک طرف مدار الکتریکی متصل بوده و الکترود فلزی در طرف دیگر مدار. این دوقسمت از مدار (الکترود و قطعه کار) کمی به یکدیگر نزدیک شده ولی بعد از مدتی از یکدیگر فاصله میگیرند. در حین نزدیک شدن الکترود به قطعه کار، جریان الکتریکی وارد شکاف شده و باعث ایجاد یک جرقه الکتریکی پایستار میشود. (قوس) باعث ذوب شدن فلز در آن ناحیه و شکل گرفتن حوضچه جوش میشود. در این زمان، نوک الکترود ذوب شده و ذرههای کوچک فلز در حوضچه مذاب جمع میشود. در طول این عمل، جریان مذابی، نوک الکترود را پوشش داده و روکش الکترود گاز محافظ را ایجاد میکند. که موجب استحکام بخشیدن به قوس شده و از جریان فلز مذاب محافظت میکند. قوس در یک منطقه حفره مانند ذوب میشود و جوش را پدیدار میسازد.

جوشکاری خشک

فرآیندهای جوشکاری خشک نیز به دو گروه عمده جوشکاری تحت فشاری معادل فشار هیدرواستاتیک آب و جوشکاری تحت فشار اتمسفری تقسیم میشوند. محل جوشکاری باید با محفظه مناسبی آب بند شود. جوشکاری خشک در یک اتاقک در داخل آب انجام میگیرد و داخل اتاقک هوای فشرده وجود دارد که فشار داخل و خارج اتاقک را بالانس میکند. اتاقکها را دو تکه میسازند و داخل آب، و روی قطعه مورد نظر دو تکه را به هم وصل میکنند. یک لوله رابط بین کشتی و اتاقک است و وسایل مورد نیاز را به وسیله این لوله به اتاقک میفرستند. این روش برای اولین بار در آمریکا انجام گرفت اما چون بسیار پرهزینه و وقت گیر است دانشمندان سعی میکنند مشکلات جوشکاری مرطوب را حل کنند چون سریعتر و ارزانتر است. وسایل ایمنی همان وسایل ایمنی جوشکاری روی خشکی است بعلاوه تجهیزات غواصی.

در نوعی از جوشکاری زیر آب که به جوشکاری با منطقه جزئی خشک شده معروف است. حالتی بین خشک و تر وجود دارد. در این روش قسمتی از سیستم شامل قوس و قسمتهایی از قطعه کار به وسیله محفظه کوچکی از گاز پر شده و از آب جدا میشوند. ولی جوشکار در آب میماند و راههایی برای دسترسی به قسمت مورد نیاز در محفظه تعبیه میشود. در این روش حتی قسمت پشت قطعه کار ممکن است در تماس با آب باشد.

زمانی جوشکاری زیر آب خشک به جوشکاری مرطوب ترجیح داده میشود که نیاز به کیفیت بالای جوش باشد زیرا میتوان کنترل بیشتری بر روی شرایط مانند پرداخت حرارتی قبل و بعد از جوشکاری اعمال کرد. کنترل شرایط محیطی منجر به بهبود کارایی فرایند و بالا رفتن کیفیت جوش نسبت به جوشکاری مرطوب میشود.

کاهش کیفیت مربوط به تغیییرات رفتار فیزیکی قوس الکتریکی در زمانی است که رژیم جریان گاز در اطراف قوس تغییر میکند و ریشه قوس انقباض می یابد و متحرک تر میشود. افزایش چشمگیر در ولتاژ قوس الکتریکی همراه با افزایش فشار است. در کل در صورت افزایش فشار قابلیت و کارایی جوشکاری کاهش می یابد.

مزایای جوشکاری خشک

- ایمنی غواص

- جوشکاری در یک اتاقک صورت گرفته که موجب مصون ماندن جوشکار از جریانات میشود.

- کیفیت خوب جوش

- این روش توانایی ایجاد جوشهایی را دارد که حتی میتوان آن را با جوشهای موجود در فضای باز و در مجاورت هوا مقایسه کرد. دلیل این امر این است که دیگر آبی وجود ندارد که بخواهد جوش را خاموش یا قطع کند. و نیز اینکه میزان هیدروژن تولیدی آن خیلی کمتر از جوشکاریهای مرطوب است.

- کنترل سطح آماده سازی اتصال، هم ترازی لوله، بررسی آزمایش ضد مخرب و غیره به صورت عینی کنترل و تنظیم میشوند.

- آزمون غیر مخرب (NDT) آزمون غیر مخرب برای محیط خشک جایگاه تسهیل شده است.

معایب جوشکاری خشک

- اتاقک یا جایگاه جوشکاری تجهیزات پیچیده و خدمات پشتیبانی زیادی را مستلزم میداند و خود اتاقک به طرز غیر متعارفی پیچیده است.

- هزینه و ارزش مالی این اتاقک به صورت قابل ملاحظهای بالا بوده و بسته به عمق محل کار هزینه آن افزایش مییابد.

- عمق محل جوشکاری در کار تاثیر میگذارد، طوری که در اعماق بیشتر جمع کردن قوس و استفاده از ولتاژهای بالاتر و متناسب با آن الزام و ضروری است.

- گاهی اوقات نمیتوان از یک اتاقک برای چند کار مختلف استفاده کرد، این مشکل بستگی به نوع کارها و میزان تفاوت آنها دارد.

جوشکاری پر فشار (hyperbaric welding)

یک فرایند جوشکاری در فشار بالا و به طور معمول در زیر آب است. جوشکاری پر فشار هم میتواند به صورت مرطوب در آب یا خشک در داخل یک محفظه ویژه با فشار مثبت انجام شود. به همین دلیل عنوان جوشکاری پر فشار برای انجام فرایند در یک محیط خشک و عنوان جوشکاری زیر آب برای جوشکاری در یک محیط مرطوب استفاده میشوند.

جوشکاری زیر آب چندان عجیب نیست. جوشکاری ماهیت قوس الکتریکی دارد و امکان روشن شدن آن زیر آب نیز وجود دارد. برای جوشکاری در خشکی، هوا یوینزه میشود و در آب، بخار آب یونیزه میشود. کاربردهای جوشکاری پر فشار متنوع هستند و معمولاً برای تعمیر کشتیها، سکوهای نفتی دریایی و خطوط لوله انجام میشود. فولاد شایع ترین ماده جوش داده شده است.

در هنگام نیاز به جوشکاری با کیفیت بالا جوشکاری پر فشار خشک نسبت به جوشکاری مرطوب زیر آب در اولویت استفاده است که دلیل آن افزایش امکان اعمال کنترل بر شرایط همانند استفاده از عملیات حرارتی مورد نیاز قبل و بعد از جوشکاری است. این کنترل بسیار بالاتری در مقایسه با جوشکاری مرطوب میشود. بنابراین هنگامی که به جوش با کیفیت بسیار بالا مورد نیاز است معمولاً از جوشکاری پر فشار خشک استفاده میشود.

الکترودهای مصرفی جوشکاری زیر آب

الکترودهای مورد مصرف در جوشکاری زیر آبی از انواع اصلاح شده الکترودهای دستی معمولی هستند. سیستم کدگذاری خاصی برای این الکترودها وجود ندارد و اغلب آنها بر اساس نام تجاری شناخته شده و بر اساس قابلیت و سهولت استفاده برای جوشکاران کاربرد یافتهاند. پرمصرفترین این الکترودها، الکترودهای مورد مصرف برای فولادهای کربنی/ منگنزی هستند. خواص مکانیکی جوش زیر آبی به شدت به عمق جوشکاری وابسته بوده و با افزایش عمق محل جوشکاری، این خواص کاهش مییابند. با افزایش عمق، فشار افزایش مییابد. این امر باعث ورود اکسیژن ناشی از تجزیه آب و افزایش مقدار آن و در نتیجه کاهش منگنز و سیلیکون و افزایش کربن در حوضچه جوش و ایجاد تخلخل در جوش هنگام سرد شدن آن میشود. همچنین ممکن است مقدار هیدروژن افزایش یابد که نتیجه آن ازدیاد تخلخل و کاهش پایداری قوس است چرا که در عمقهای زیاد به دلیل پتانسیل یونیزاسیون بالای هیدروژن، پایداری قوس کاهش مییابد.

یکی دیگر از مشکلات قابل توجه در جوشکاری زیرآبی احتمال ایجاد ترکهای هیدروژنی در اثر حضور آب و رطوبت است که ریسک این پدیده نیز با افزایش عمق، افزایش مییابد. این موضوع در حالتی که از الکترودهای با روکش اسیدی استفاده میشود از حساسیت بیشتری برخوردار است چراکه قابلیت جذب رطوبت در این نوع پوشش بیشتر بوده و هیدروژن تجزیه شده از این رطوبت به راحتی جذب فلز جوش مذاب میشود. به همین دلیل در جوشکاری زیر آبی استفاده از الکترودهای نوع روتیلی ترجیح داده میشود.

روکش این الکترودها حاوی مواد مختلفی برای بهبود شرایط جوشکاری و خواص جوش است. به عنوان مثال فرومنگنز به منظور جذب اکسیژن و کاهش تخلخل و تیتانیوم و بور بدلیل تشکیل ساختار فریت سوزنی و بهبود خواص مکانیکی، به مواد پوشش الکترود افزوده میگردد. همچنین گاهی نیکل به منظور بهبود چقرمگی به مواد پوشش افزوده میشود.

جوشکاری زیرآبی فولادهایی با استحکام بالاتر معمولاً با استفاده از الکترودهای زنگ نزن آستنیتی انجام میگیرد تا احتمال ایجاد ترک هیدروژنی کاهش یابد. اما در این حالت باید احتیاطهای لازم صورت گیرد تا از ایجاد ترک در ناحیه متاثر از حرارت (HAZ) پیشگیری شود.

در الکترودهای دستی معمولاً بدلیل کمتر بودن سرعت سوخت پوشش الکترود نسبت به ذوب مغزی آن، یک چاله در سر الکترود تشکیل میشود که قوس، درون آن گودی که از اطراف توسط فالکس پوشش احاطه شده، ایجاد میشود. این پدیده به حفاظت از ذرات مذاب جدا شده از الکترود و همچنین کنترل انتقال آنها کمک میکند. چاله سر الکترود در بحث جوشکاری زیر آبی بسیار حائز اهمیت است.

با استفاده از این تکنیک جوشکاران میتوانند حتی درصورت عدم وجود دید کافی با وارد آوردن کمی فشار به الکترود، بدون نیاز به کنترل طول قوس، با یک نرخ تغذیه ثابت جوشکاری را انجام دهند. یکی از وظایف پوشش الکترود تولید اتمسفر محافظ در اطراف حوضچه جوش است. در جوشکاری زیر آبی نیز این پدیده وجود دارد و به دلیل وجود آب، از اهمیت بسیار بالاتری برخوردار است. یکی از تفاوتهای قوس زیر آب با قوس در هوا ایجاد حبابهای گاز در ناحیه قوس است. رفتار این حبابها در جوشکاری زیر آبی از اهمیت بالایی برخوردار است. این حبابها علاوه بر ناپایدار کردن قوس میتوانند باعث تلاطم حوضچه جوش نیز شوند.

مهمترین تفاوت ظاهری الکترودهای دستی معمولی با الکترودهای جوشکاری زیر آبی، پوشش ضد آب الکترودهای زیر آبی است. الکترودهای مورد مصرف در جوشکاری قوسی زیر آبی توسط یک موم یا پلاستیک ضد آب پوشش داده میشوند تا فلاکس روکش الکترود را تا زمان مصرف از تماس با آب محافظت کرده و یا حداقل نفوذ رطوبت را محدود سازد.

رویال پوشش لوله تهیه کننده انواع عایق و پوشش ضدخوردگی خطوط لوله نفت و گاز

رویال پوشش لوله تهیه کننده انواع عایق و پوشش ضدخوردگی خطوط لوله نفت و گاز